杨雄

(浙江虬晟光电技术有限公司,浙江绍兴312000)

摘要:智能化触摸显示屏配套的塑壳需具备高平整度、高尺寸稳定性及良好的外观质量,以满足触控功能和显示效果的严苛要求。用于集成ITO(IndiumTinOxide)触摸屏的塑壳一旦出现翘曲或内应力集中,将直接影响触摸精准度和显示清晰度。文章针对塑壳的注塑成型过程进行系统的研究,从材料选用、模具设计与制造到注塑工艺参数的精细控制,力求减少翘曲变形、内应力与外观缺陷,提升生产效率和产品一致性。

关键词:触摸显示屏;塑壳;注塑;翘曲度

随着智能化电子设备的不断发展,带有触摸功能的显示屏已经成为众多智能终端产品的重要组成部分。在显示模组中,为实现高灵敏度的触控操作,需要在屏体表面附着ITO薄膜。然而,ITO层对外壳的平整度要求极其严格,若外壳存在翘曲、凹凸不平、内应力裂纹等缺陷,都会导致触控不灵敏、失效甚至引发显示不良等问题,成为制造商面临的难题之一。如何通过合理的材料选择与工艺设计提高塑壳件的平整度和尺寸精度,已成为触摸屏行业和塑料成型行业共同关注的核心课题。传统的塑壳制造主要依赖注塑成型技术,该技术具有生产效率高、可实现复杂结构件制造以及自动化程度高等优点[1]。但对于薄壁化、高精度要求的外壳件而言,注塑过程中容易出现熔接痕、翘曲变形及表面缺陷,尤其在大尺寸触摸屏外壳上更为明显。

本研究聚焦智能化触摸屏用塑壳的注塑工艺优化,从材料选用、注塑模具设计、注塑参数调控与在线质量监测等方面,结合模流分析与实际试验验证,力求找到最优的材料与工艺组合,提升产品质量与生产效率。研究成果可为相关企业在实际生产中提供参考,为高端触摸屏外壳的大规模生产夯实技术基础。

1 研究内容

1.1材料选用策略

1.1.1常见材料及其主要特点

(1)PC(聚碳酸酯)

PC具有优异的力学性能,包括高冲击韧性、良好的热稳定性以及相对较低的成型收缩率。同时,PC材料的透明度较好,可用于需要光学性能的制件。然而,价格相对较高,且熔体黏度较大,对加工设备和工艺控制提出了较高要求[2]。

(2)ABS(丙烯腈-丁二烯-苯乙烯共聚物)

ABS是一种综合性能优良的通用塑料,具有较好的韧性和易加工性,价格相对低廉。然而,其耐热性和高端外观表现不及PC,收缩率与翘曲变形控制也稍逊一筹,因此更适用于中低端电子产品或对外观要求相对一般的外壳零部件[3]。

(3)PC+ABS合金

PC+ABS合金兼具PC的良好韧性和ABS的易加工性,兼顾优异的机械性能与相对更容易的成型特性,材料成本介于PC和ABS之间[4]。该材料在注塑过程中更易控制翘曲,同时具备较好的外观品质,因此被广泛应用于中高端电子产品以及汽车内饰等场合[5]。

(4)改性塑料(改性PC/改性ABS/PC+ABS增强合金)

针对某些特殊性能需求,如阻燃等级、抗UV黄变、抗静电性能或增强刚性抗等,可通过添加玻纤、矿物或其他助剂等进行改性,以提高材料的综合性能。这些改性材料价格通常较高,但在高端触摸屏外壳等需要兼顾多种功能的领域依然具有应用潜力[6]。

1.1.2关键选材考虑因素

(1)平整度与尺寸稳定性

带触摸功能的显示屏外壳对翘曲度和变形量要求极高,需要选用热稳定性好、收缩率小的材料,以减小制件在冷却过程中出现的体积收缩差异。

(2)表面质量与光学要求

在高端电子消费品或车载显示等应用领域,外壳的外观美观度、光泽度以及光学性能(若为透明或半透明设计)均需达到较高水平。因此材料应具备良好的熔接痕自愈性,易于后期喷涂或表面处理。

(3)力学性能与耐用性

外壳不仅要具备足够的强度和韧性,还可能需要一定的抗划伤、耐化学性以及长期使用可靠性。

(3)成本及大规模量产可行性

在满足性能需求的前提下,材料的采购成本和加工效率同样影响产品的市场竞争力,需要结合企业自身定位和终端市场需求进行综合平衡。

1.2选用材料对比分析

将常见的PC、ABS、PC+ABS合金以及改性PC/ABS在性能、工艺难度以及成本等方面进行对比,见表1所示。此处对比参数基于常规商用等级材料的平均值,实际选材应参考具体生产牌号数据及供应商测试报告。

由表1可见,若要兼顾高平整度与相对可控的成本,PC+ABS合金或改性PC/ABS是较为理想的选择。若应用在高端产品,并对透明度或光学性能有更严格要求,则可优先考虑高端PC牌号,但需注意加工过程中的工艺难度以及材料成本[7]。

1.3注塑工艺优化

在材料选定后,模具设计与注塑工艺参数的优化是塑壳品质提升的关键环节。对于智能化触摸显示屏外壳件,往往是薄壁、大尺寸或结构复杂,因此对流道设计、浇口位置、冷却系统布局以及注塑压力、注塑速度、保压时间等参数均需进行反复测试和调整。

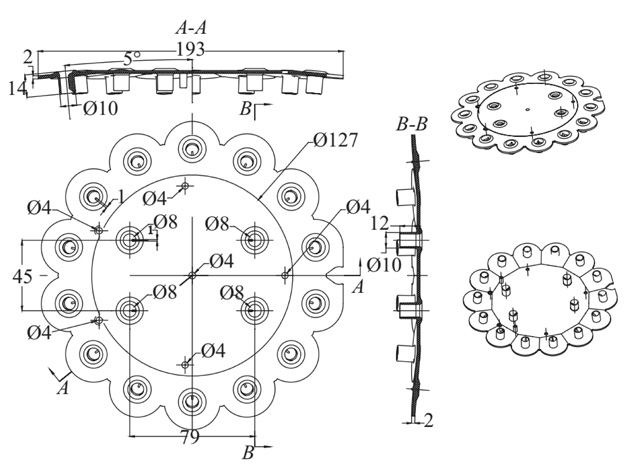

1.3.1模具设计与制造

(1)型腔布局与浇口设计

大尺寸或薄壁壳体在注塑过程中易产生短射、熔接痕和翘曲等问题。合理的浇口位置与数量,能够确保熔体在型腔内平衡、稳定地填充,并使各区域温度、压力相对均匀,降低局部应力集中,从而减少翘曲。

(2)模具冷却系统

冷却过程对制件最终品质影响巨大,不均匀或过慢的冷却会导致材料收缩不一致,引发变形、内应力集中。对于带触摸屏外壳等平整度要求高的制件,应通过优化冷却水路的布置、提高冷却回路效率、选用可控温度的冷却机组等方式,加快并均匀散热,减小翘曲变形。

(3)脱模结构设计

当模具型腔表面光滑度与精度较高时,需要保证脱模过程的平稳,以防止制件出现表面拉伤或局部应力集中导致的微裂纹。尤其对于PC、PC+ABS等相对刚性较大的材料,可适当增大脱模斜度或在局部区域添加推杆等方式,帮助制件顺利脱模。

1.3.2工艺参数调控

(1)注塑压力与速度

对于带触摸显示屏外壳件,需要确保熔体在充填过程中尽量避免分流不均或过度剪切。一般可采用中高速注塑,确保制件在有限时间内完全充填,同时避免过高的流动阻力造成内应力积聚。保压阶段压力过低会导致缺料,压力过高则容易造成内应力和溢边,应寻求平衡。

(2)熔胶温度与模温

不同塑料的最佳熔融温度范围各异,如PC常在240~280℃之间,ABS常在250℃左右。对于合金材料,要考虑两种组分的兼容温区。同时,模具温度过高会增加冷却时间,但也有利于提高制件表面质量与减少熔接痕,可酌情设定或采用分区控温。

(3)保压时间与冷却时间

保压时间不宜过短,否则易导致制件尺寸不足或出现凹痕;时间过长则会增加内应力与生产周期。合理的冷却时间同样影响翘曲和生产效率,可通过模流分析与实际试验相结合来寻找最佳平衡点。

(4)数字化与智能化控制

现代注塑机可通过控制系统实时监测压力、温度、速度、位置等数据,结合MES系统实现闭环管理。一方面提高了制程稳定性,另一方面便于对突发问题进行快速修正。对于高精度制品,有条件的生产企业可利用机器学习算法,根据历史数据自适应调整工艺参数,进一步提高成品。

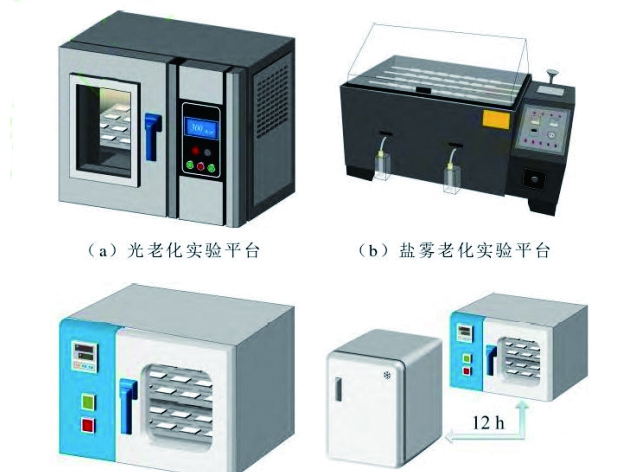

1.3.3辅助技术与质量检测

(1)CAE模流分析

在模具设计和实际开模之前,通常会借助专业的注塑模拟软件(如Moldflow、MOLDEX3D等)进行流道平衡度、熔接痕、缩痕、翘曲等方面的预测分析。对于大尺寸触摸屏外壳,这种前期模拟能有效减少反复试模的次数,节约成本[8]。

(2)在线检测与反馈控制

在量产过程中,可利用在线视觉检测或激光测平等手段来监控制件表面瑕疵和整体平整度。一旦检测到异常,通过与注塑机联网的反馈通道即可快速调整注塑压力、速度或温度,达成真正的实时控制。

(3)洁净度与静电防护

对于带触摸功能的显示模组外壳,表面一旦沾染灰尘或颗粒,会严重影响后续贴合或组装精度。因此在注塑车间环节需严格控制洁净度,并采取防静电措施,如铺设防静电地板、佩戴防静电手套等,尤其在干燥季节更需加强此项管理[9]。

2 实验验证与分析

在选定某款改性PC+ABS材料后,为验证工艺优化效果,本文对比了传统注塑参数与优化后注塑参数在制件翘曲度、表面平整度以及合格率方面的差异。具体试验方法如下:

2.1试验材料与模具

选用改性PC+ABS(含10%~15%的增强组分),牌号为旺品PCABS1299WH,模具为单腔模具,采用点浇口方式,模拟生产一款10"触摸屏外壳件。

2.2试验参数

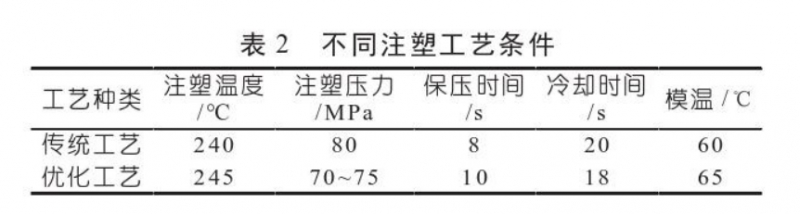

使用相同原料,按照不同注塑工艺条件分别制作样品,条件设置见表2所示。

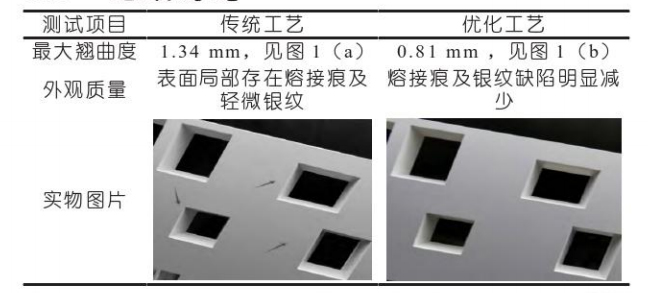

表3结果对比

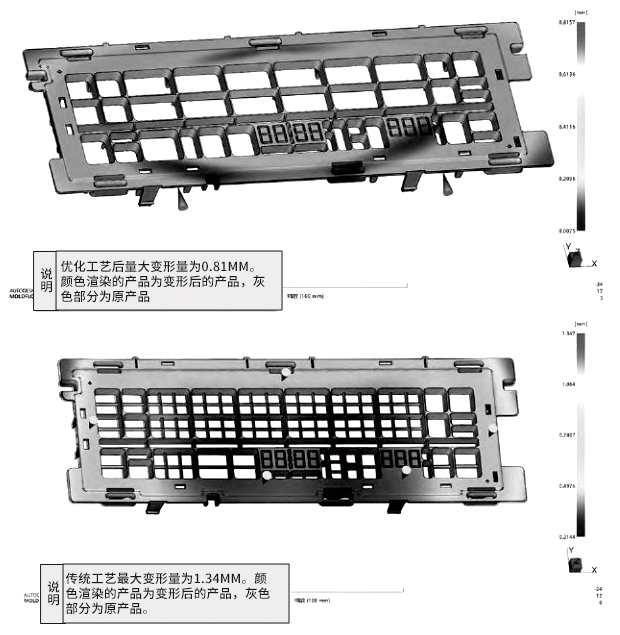

图1不同注塑工艺样品翘曲度

由表3,图1实验结果表明,通过合理的工艺设定与冷却系统优化,可有效减小外壳翘曲度并提高产品外观质量,满足智能化触摸屏对外壳平整度与美观度的高要求。若结合机器学习算法或更精细化的模具结构改进,预期仍有进一步优化空间。

3 结论

3.1材料选择是前提

具有热稳定性好、收缩率低以及易于成型特性的材料,如PC+ABS合金或改性PC/ABS,是实现较高平整度和表面质量的关键。若对透明度有更严格要求,可选用高端光学级PC,但需综合评估成本与工艺难度。

3.2模具结构与冷却系统优化是核心

注塑模具的合理设计,尤其是浇口位置、流道平衡和冷却水路布局,对制件的变形与表面质量影响巨大。通过CAD/CAE技术与实际开模试验相结合,可显著减少试错成本,提高一次试模成功率。

3.3精细化工艺参数控制是保证

恰当的注塑压力、保压时间、模温等参数设定,对于实现制件的尺寸精度与光洁度至关重要。结合数字化注塑机与在线检测,可实现对生产过程的实时监控和自动调整,提高产品一致性与合格率。

综上所述,通过材料—模具一工艺的协同优化,智能化触摸显示屏用塑壳注塑成型中的翘曲变形及表面缺陷可得到有效控制,进一步提升产品的综合品质与竞争力。本研究为相关企业和科研机构在后续进行大尺寸、高精度触摸屏外壳量产时提供了可行的工艺改进方向。

参考文献:

[1]王志伟.注塑模具设计与制造.机械工业出版社,2019:88-102.

[2]Y.Luo,K.Hu,dM.Zhang.EffectsofProcessParametersontheWarpageofUItra-ThinInjectionMoldedParts,Polymers,2021,13(3):407.

[3]孟明,肖志刚,侯林木,等.双螺杆挤出工艺对聚碳酸酯类光学材料的光学特性及颜色的影响研究[J].橡塑技术与装备,2023,49(07):54-57.

[4]苑松,张雪峰,闫卫林.注塑工艺对PC/ABS检测性能影响研究[J].橡塑技术与装备,2023,49(02):41-45.

[5]杨莺,何璟.玻璃纤维长度对PC/ABS合金材料性能的影响[J].化学推进剂与高分子材料,2021,19(05):64-67.

[6]杨平.高性能改性塑料的研发及其在工业应用中的挑战[J].中国战略新兴产业,2024,(24):104-106.

[7]Cowie,J.M.G.Polymers:ChemistryandPhysicsofModernMaterials,ThirdEdition.CRCPress,2007:112-130.

[8]陈雄.融入模流分析结果的注塑过程混合现实开发[D].华东理工大学,2023.

[9]张涛.关于TFT-LCD模组洁净车间地板选型的测试研究[J].电子世界,2019,(13):26-28.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...