在采访的前两天,博创智能装备股份有限公司(以下简称“博创”)董事长朱康建刚从日本考察回国。在他看来,国外的工厂在构建智能制造体系方面,与国内厂家并无太大差异,思路都是一样的。

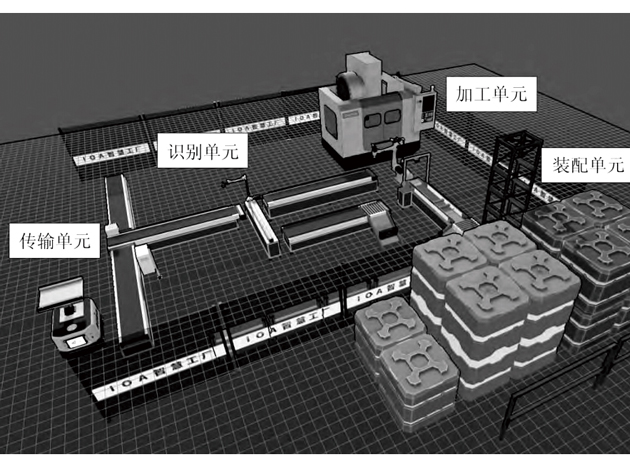

“智慧工厂建设应该是立足数字化基础,深度融合精益生产理念,通过MES、WMS、ERP等信息系统与智能物流系统的协同运作来构建完整体系。”朱康建指出,对注塑行业而言,装备水平直接决定智能化成效,其中高性能注塑机、先进模具技术(如热流道)和高效物流系统缺一不可。

“智能制造不能盲目跟风,每个工厂都应该根据自身情况制定合适的生产策略。对于那些模具更换频繁的工厂,全面推行无人化可能并不现实;但如果产品固定、产量稳定,智能生产就是一个不错的选择。”朱康建说。

博创自身的实践就是最好例证。在零件加工方面,公司针对大批量、标准化产品采用柔性生产线,而对多品种、小批量订单则运用高精度单机配合智能排产,在灵活性和精度间取得平衡。

这种策略的背后,是对智能制造本质的深刻理解。在朱康建看来,智能制造必须为企业带来实实在在的效益。无论是提升生产效率、降低运营成本、提高产品质量,还是增强交付能力,最终都要转化为企业竞争力的提升和业绩指标的改善。

“虽然转型过程会曲折,但智能化、数字化是制造业发展的必然趋势。”朱康建指出,“关键在于企业能否以战略定力持续推进,既要把握时机率先布局,又要确保资源精准投入。市场终将证明,那些前瞻布局、坚定转型的企业将赢得先发优势,而观望迟疑者则面临被淘汰的风险。”

作为行业内的头部企业,博创正致力于通过技术创新推动产业升级。据悉,公司已经全面启动了AI大模型的引入计划,旨在将传统经验知识转化为数据智能,利用大数据分析取代人工经验判断,使普通工程师借助智能工具就能达到高级工程师的工作水平,实现工作效率几何数级的提升。

“以我们所处的装备制造业为例,设备智能化面临的最大挑战就是可靠性、稳定性,是需要进行革命性提升才能实现的。在传统单机生产模式下,一台设备故障只会造成局部停产,损失相对可控;但在智能制造体系中,由于采用精益化流水线作业并大幅降低库存压力,任何一个节点的故障都可能导致整个系统的瘫痪,这对设备稳定性提出了前所未有的高要求。”朱康建说。

要突破这一瓶颈,必须建立基于数据驱动的预测性维护能力。这需要系统性地积累设备运行数据,通过AI算法和大数据分析,精准预测关键零部件的剩余寿命和潜在故障点,提前预判其性能衰减趋势,在故障发生前就主动安排维护。

从“坏了再修”到“未坏先治”的转变,正是AI技术带来的革命性改变。它不仅依赖于物联网技术的硬件支撑,更需要建立完善的大数据模型和算法体系。基于这样的认知,博创倾力打造了“中和注塑云”工业互联网平台。通过将单台设备联网成线,再将产线织造成网,构建起覆盖生产全流程的智能监测网络,为客户实现从单点智能到全局优化的数字化转型提供了坚实支撑,最终达成真正的智能运维目标。

1~5月,博创整体运营状况“喜忧参半”。可喜的是,营收继续保持两位数同比增长;但利润率表现未达预期,这主要受到公司加速国际化进程,导致运营成本相应增加。

而面对激烈的竞争环境,朱康建表示,博创将不断苦练内功,通过强化管理、提升效率、降低成本,不断增强市场竞争力。“我们始终坚守制造业本质,持续加大研发投入力度,并重点聚焦三大领域:大型二板智能注塑机、智能注塑系统,以及小型电动注塑机,特别是低成本电动注塑解决方案。”

博创的目标很明确。要在细分领域持续深耕,力争成为行业技术创新的引领者和市场标杆。而当前的市场挑战,恰恰是检验和提升企业核心竞争力的最佳时机。

拓斯达:致力于成...

拓斯达:致力于成... 文穗集团:聚焦智...

文穗集团:聚焦智... 沃思测控:将AI大...

沃思测控:将AI大... 玻尔兹曼:以创新...

玻尔兹曼:以创新...