龚建钊,华城,周恒,易军,陈柏琴,南喜

索菲亚家居湖北有限公司,湖北 黄冈 438000

摘要:吸塑柜门类产品的生产工艺复杂,自动化程度低,是定制家居提高效益的瓶颈。本文基于S公司吸塑产品实际生产状况,结合精益改善的理论,对产品工艺流程进行了优化,最终形成了“单件流”作业模式,不仅提升了产出效率,而且提高了产品合格率。

关键词:吸塑;工艺优化;单件流;效率提升

定制家居中的吸塑类产品不同于一般的平面板式家具,由于其特殊的造型和工艺,往往会导致生产效率低和人工成本高的问题。随着市场经济发展,消费者更加看重产品的设计风格和细节,而吸塑产品凭借其多样的立体造型和产品风格,更能迎合消费者的个性化需求。另外,吸塑产品的造价更高,可以为企业带来更高的客单价,因此提升吸塑类产品的生产效率,不仅能提高产品市场占有率,而且能为公司创造更高的利润。本文基于精益改善方法,重点研究吸塑产品在成型段工艺如何实现更快的生产流速和更便捷的作业模式。

1 研究背景

S公司是一家以定制板式家居为主要业务的制造企业,其中吸塑类产品主要为柜门类。根据不同的产品种类,该司吸塑柜门类产品分为16种,其中核心产品为“阿维尼翁”系列,占比接近60%。本文的优化方案主要围绕“阿维尼翁”系列产品展开。

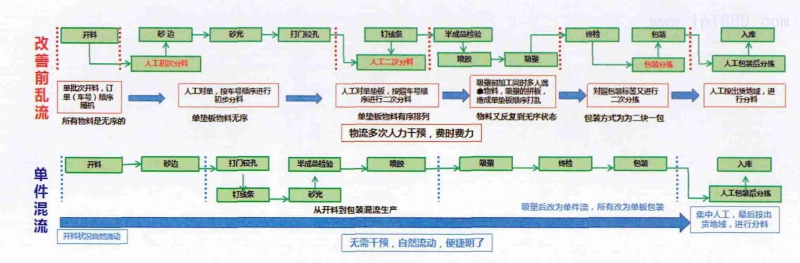

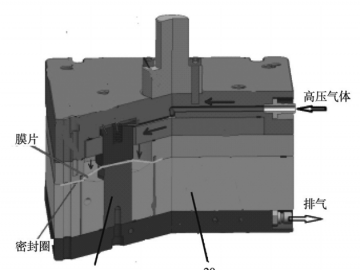

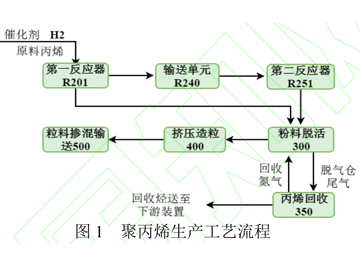

图1为改善前“阿维尼翁”门板工艺流程。根据精益生产理论以及现场的实际现状,整个生产流程存在大量浪费,具体如下。

库存浪费:各工序间,板件转运均以每拖40件为最小单位,因此,现场板件积压严重。这种现象不仅占用场地,而且很容易产生批量返工和补料的情况。另外,由于长时间放置,导致板件表面积灰严重,影响吸塑后板件表面光洁度。

寻找浪费:“阿维尼翁”门板在钉线条前,板件和线条匹配难度较大,作业员需要在成堆的物料中寻找匹配线条。

搬运浪费:操作员在作业过程中,需做大量搬运动作,其现场无动力滚筒等缓存场地为2237 m2,占生产场地总面积的69.7%。

质量浪费:因吸塑工艺特点,对产品外观要求相对较高,板件轻微的凹坑、毛刺均会导致产品加工不良。目前产品一次合格率为85.7%,其中56.64%为磕碰撞伤。

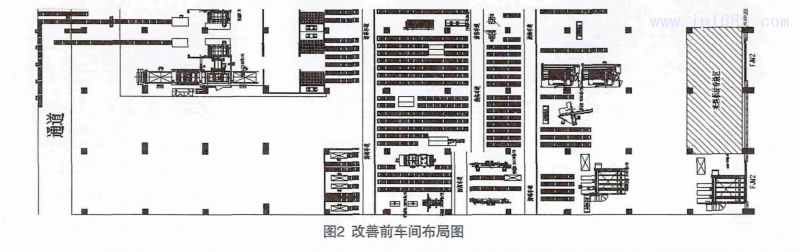

图2为改善前现场布局图。此次改善将运用精益改善方法,针对上述的浪费现象进行优化。

2 工艺优化

引入单件流概念。单件流是指通过合理地制订标准生产流程,并安排好每个工序的人员量、设备量,使每个工序耗时趋于一致,以达到缩短生产周期、提高产品质量、减少转运消耗的一种高效管理模式。经过对现有工艺分析,可以对以下工序进行优化改善。

1)自动皮带线导入。

为了减少板件人工转运环节,同时增加板件流速,此次改善引进了自动皮带线,可使打门铰孔、切线条、钉线条、砂光、半检工序在线上进行,实现了“阿维尼翁”系列产品线上单件流的生产模式,图3为现场的自动皮带线。

2)线条半检的匹配。

线上作业可以实现切线条和打门铰孔同时作业,待半检打完门铰孔后,线条即可以同步完工,并匹配到板件上。该改善可以有效减少作业员寻找板件匹配线条的时间和难度,提高线上生产效率。

3)吸塑前自动打磨工艺优化。

“阿维尼翁”系列钉眼过大,经砂光机打磨后,钉眼仍无法变小。此次改善,更换了钉枪,使钉眼从源头上变得更小,再经砂光机打磨后,产品品质符合要求。该改善通过更换耗材,有效提升了板件合格率。

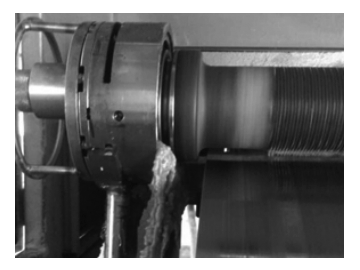

4)砂边机连线。

将两台砂边机连线,同时采用锥形转向台,将板件旋转靠边。改善后,该设备可一次完成两条边砂边,回转一次后即可完成四条边砂边。该改善可有效减少人工放板以及板件的流转次数,同时降低板件与设备磕碰造成的品质不良风险,图4为改善后的砂边机连线。

5)在线粉尘清扫机。

粉尘清扫机先由一台电机带动聚酰胺毛刷转动,进行板件表面粉尘初步清理,之后再由内置伺服吹气装置,模拟人工动作清除线条内、外侧和板件侧面粉尘。使用该设备后,经过质检部确认,该设备可使残留粉尘达到吸塑品质标准,同时可使双班节省人力2人,图5为在线粉尘清扫机。

6)在线45°双切角机。

该设备配有扫码枪,有识别、计算、数据存储功能,能依据扫描木板二维码信息,调取机台储存对应线条加工信息。该设备扫描反应时间小于3 s,扫描后机台自带显示屏可显示加工尺寸、数量、线材名称。另外,该设备配备安全防护装置,可保证加工安全,图6为在线45°双切角机。

3 改善成果

根据对改善前后生产现状的对比,经过对生产流程的优化,可实现以下效益。

1)以“阿维尼翁”为主线进行工艺整合,在兼顾原料利用率(板材和吸塑膜)和多品种柔性生产情况下,将核心段(打门铰孔→喷胶/吸塑除残胶→包装)推行单件流生产;

2)对原有的物料乱流状况进行梳理,并打通其物流节点,实现单件混流,缩短生产周期;

3)斜切机的引进使生产数据同步到数控切线条设备,实现了无纸化作业,另外,有效消除了制成中的搬运与库存,图7为改善前后的工艺流程对比图。

表1为改善前后两种方案的关键参数对比。从表1中可以明显看出,优化后对生产的质量、成本、交期均有大幅提升。

4 总结

此次优化改善,针对S公司存在的问题点进行了一一剖析,通过对设备的改造或引进,以及对生产流程的重排和简化,实现了吸塑工艺核心产品单件流的生产模式,进而有效降低了吸塑产品的生产成本并提升了产品合格率,对定制家居吸塑生产线的改善具有一定的推广价值。

参考文献:

[1]葛常吉, 马如宏, 董晓慧, 等. 基于单件流的叶轮轮毂及柜体精益生产研究[J]. 盐城工学院学报(自然科学版), 2018, 31(3): 40-47.

[2]崔琳琳, 左言文, 涂晓明. 基于精益生产的服装单件流生产研究[J]. 天津纺织科技, 2018(2): 14-16.

[3]艾欣, 杨郁楠, 胡巧慧. 基于IE的汽车零部件装配线分析与改善[J]. 电子测试, 2019(6): 79-81.

[4]宫小龙. A公司生产车间设施规划优化与仿真研究[D]. 成都: 成都理工大学, 2015.

汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯... 探讨RB-1500LV-69...

探讨RB-1500LV-69... 激光直接成型功能...

激光直接成型功能...